Геликоидный теплообменник — класс теплообменных аппаратов, отличительной особенностью которых является большая скорость прохода среды. По принципу действия они делятся на три группы: скоростные теплообменники труба в трубе, скоростные кожухотрубные теплообменники, и интенсифицированные теплообменники. В профессиональной среде также используется название скоростной теплообменник. Все геликоидные теплообменные аппараты являются по сути своей рекуператорами, так как теплота передаётся от одного теплоносителя к другому непрерывно через стенку.

Геликоидный теплообменник труба в трубе

правитьПредставляет собой простейший теплообменный аппарат, зачастую собранный кустарным способом из подручных материалов (двух труб различных диаметров, вставленных друг в друга). Все теплообменники труба в трубе являются скоростными за счёт отсутствия преград и, как следствие, низкого гидравлического сопротивления[1][2].

Принцип действия такого аппарата заключается в прохождении теплоносителя под большим давлением по внутренней трубе, в то время как нагреваемая среда проходит по внешней трубе[2].

Геликоидный кожухотрубный теплообменник

правитьЭтот тип теплообменников состоит из трёх частей: корпус (кожух), трубный пучок и перегородки. Трубный пучок приварен через трубные решетки к торцам кожуха. Основным отличием от обычных кожухотрубных аппаратов является наличие перегородок, которые увеличивают скорость теплоносителя[3].

Геликоидный интенсифицированный теплообменник

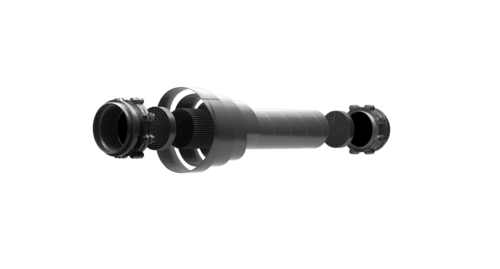

правитьЭто теплообменник, представляющий собой закреплённый в спиральношовном корпусе пучок профилированных трубок из коррозионностойкого материала (нержавеющей стали или титана), через стенки которых осуществляется теплопередача от потока греющей среды к потоку нагреваемой. Трубки имеют геликоидный профиль. Основное отличие теплообменников такой конструкции заключается именно в профилированной теплообменной поверхности трубок. Основы этой конструкции разрабатывались ещё во времена СССР[4].

Принцип действия скоростных теплообменных аппаратов основан на явлении интенсификации теплообмена между движущимися потоками теплоносителей при их одновременном закручивании. Закручивание скоростных потоков приводит к изменению их гидравлического состояния, повышает кинетическую энергию движения, создаёт турбулизацию и дополнительное перемешивание слоёв внутри теплоносителей, что приводит к оптимальным значениям показателей теплопередачи. Вихревое движение потока сопровождается снижением гидравлических сопротивлений аппарата и эффектом самоочистки поверхностей нагрева от отложений[5][6].

Закручивание потока среды, проходящей по трубному пространству, осуществляется посредством изменения профиля труб (геликоидная поверхность). Закручивание потока среды, проходящей по межтрубному пространству, осуществляется за счёт спиралевидного шва корпуса и нерегулярной компоновки труб трубного пучка[7][8][9].

Помимо функции закручивания потоков, винтовые составляющие трубок и корпуса являются своеобразными рёбрами жёсткости конструкции. Возможность применения тонколистовой стали при изготовлении корпуса и трубок трубного пучка приводит к снижению веса аппарата. Такое решение является нетрадиционным в производстве стандартных теплообменных аппаратов, использующих толщину стенок для усиления прочностных свойств конструкций[10].

За счёт облегчения и уплотнения трубного пучка в опорных элементах (трубных досках) из полимерных материалов в скоростных аппаратах достигается максимально возможная поверхность теплообмена.

Характеристики. Для изготовления корпуса и трубного пучка используются доступные коррозионностойкие материалы: нержавеющая сталь AISI 316 или титановые сплавы. Аппараты изготавливаются под индивидуальные параметры и режимы эксплуатации. По своим теплотехническим и конструктивным характеристикам аппараты этого типа являются эффективной заменой пластинчатых и кожухотрубных подогревателей. К недостаткам можно отнести большую чувствительность к среде — при неверно подобранных характеристиках существенно падает КПД[11].

Примечания

править- ↑ Алхасов А. Б., Алишаев М. Г. Освоение низкопотенциального тепла. — М. : Книга по Требованию, 2012. — С. 280. — ISBN 978-5-9221-1440-0.

- ↑ 1 2 Виды теплообменников, изготовление теплообменника труба в трубе. stroi-specialist.ru. Дата обращения: 30 августа 2016. Архивировано 26 августа 2016 года.

- ↑ М. П. Малков. Справочник по физико-техническим основам глубокого охлаждения. — М. : ФИЗМАТЛИТ, 2012. — С. 210. — ISBN 978-5-458-48036-9.

- ↑ Некрасов, Денисов, Мещанинов, Тушаков. Труба теплообменника. База патентов СССР. Дата обращения: 26 августа 2016. Архивировано 14 сентября 2016 года.

- ↑ Bryan Holland. патент США (англ.). United States Patent Application Publication. Дата обращения: 26 августа 2016.

- ↑ В. В. Елисеев, Ю. М. Ветюков, Т. В. Зиновьева. расчёт геликоидальных оболочек. Издательство сибирского отделения Российской академии наук. Дата обращения: 26 августа 2016. Архивировано 16 сентября 2016 года.

- ↑ Rigoberto E. M. Morales. Моделирование свободной поверхности потока в геликоидном канале с конечным шагом (англ.). The Scientific Electronic Library Online. Дата обращения: 26 августа 2016.

- ↑ Багоутдинова А.Г. математическое описание поверхностей сложных каналов типа «конфузор-диффузор». Казанский государственный архитектурно-строительный университет. Дата обращения: 26 августа 2016. Архивировано 16 сентября 2016 года.

- ↑ Описание поверхностей с геликоидной нарезкой (англ.). Corvallis Forestry Research Community. Дата обращения: 26 августа 2016. Архивировано 14 августа 2016 года.

- ↑ M. Nitsche and R.O. Gbadamosi. Heat exchanger design guide. — Elsevier Inc., 2016. — ISBN 978-0-12-80-37-64-5.

- ↑ Технические показатели кожухотрубных водоводяных теплообменников. ВУнивере.ру. Дата обращения: 28 августа 2016. Архивировано 17 сентября 2016 года.