Монтаж в отверстия, сквозной монтаж, выводной монтаж или монтаж THT-компонентов (англ. through-hole technology, THT — технология монтажа в отверстия) — технология установки выводных компонентов и электронных узлов на печатные платы (ПП), при которой выводы компонентов монтируются в сквозные отверстия ПП. Технология постепенно[когда?] уступает место поверхностному монтажу, однако продолжает применяться в изделиях большой электрической мощности и при больших механических нагрузках (например, для монтажа крупных разъёмов). Также в некоторых случаях монтаж в отверстия оказывается экономически выгоднее, например, при использовании дешёвых алюминиевых электролитических конденсаторов, поверхностно монтируемые аналоги которых ненадёжны, а их замена на дорогие танталовые конденсаторы не всегда оправдана.

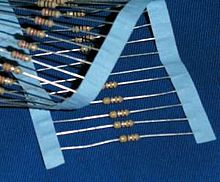

При использовании данной технологии ключевым является предварительная подготовка выводов компонентов (формовка и обрезка) с помощью специального оборудования. Компоненты фиксируются на ПП клеем, лаком или с помощью особым способом формированных выводов. Пайка, как правило, выполняется ручным паяльником, а также на установках автоматической пайки волной либо селективной пайки. В некоторых случаях обрезка выводов выполняется после пайки.

Способы монтажа

править- Монтаж вплотную к ПП: применяется простая прямая или П-образная формовка

- Монтаж с зазором от ПП: применяется формовка типа опорный ЗИГ или ЗИГ-замок

- Вертикальная установка на ПП: применяется формовка типа ЗИГ или ЗИГ-замок

Технология установки выводных компонентов относительно проста, хорошо отработана, допускает ручные и автоматизированные методы сборки, хорошо обеспечена сборочным оборудованием и технологическим оснащением.

Существуют автоматы установки компонентов в отверстия[1], а также специальные устройства захвата компонентов — грипперы для автоматов поверхностного монтажа, позволяющие выполнять установку компонентов с выводами, монтируемыми в отверстия. Однако данное оборудование в настоящее время[когда?] не распространено, и установка компонентов в отверстия выполняется преимущественно вручную. После выполнения монтажа компонентов в отверстия рекомендуется[кем?] проводить контроль качества пайки.

Области применения

правитьВ силовых устройствах, блоках питания, высоковольтных схемах мониторов и других устройств и областях, в которых из-за повышенных требований к надежности большую роль играют традиции, доверие проверенному, например, авионика, автоматика АЭС и т. п.

Качество пайки

правитьПри разработке печатных плат необходимо рассчитывать зазор между выводами используемых компонентов и краями отверстий, особенно металлизированных. Зазор должен обеспечивать капиллярность, обеспечивающую втягивание припоя в полость между выводом и стенкой металлизированного отверстия ПП, обеспечивать проникновение флюса и выход газов при пайке.

Недостатки

править- Предварительная подготовка компонентов;

- Высокая трудоемкость.

Размеры и типы корпусов

правитьDIP-корпуса, компоненты с аксиальными, коаксиальными и радиальными выводами.

Другие технологии

править- Монтаж накруткой

- Навесной монтаж

- Поверхностный монтаж

- Смешанный монтаж

Примечания

править- ↑ Новинка на рынке электроники: JUKI представляет уникальную революционную систему JM20 для смешанного монтажа Архивная копия от 22 августа 2016 на Wayback Machine (автоматы установки компонентов в отверстия), 2013-11-21

Ссылки

править- Монтаж печатных плат

- Основы технологии монтажа в отверстия. Часть I

- ОСТ45.010.030-92. Электронные модули первого уровня РЭС. Установка изделий электронной техники на печатные платы

- 4. ГОСТ 29137-91. Формовка выводов и установка изделий электронной техники на печатные платы. Общие требования и нормы конструирования